Es werden immer mehr Atomkraftwerke durch den Atomausstieg stillgelegt oder sie erreichen ihre maximale Lebensdauer. Um bei Demontagearbeiten den zusätzlichen Aufwand der Wasserfilterung beim direkten Rückbau zu reduzieren, haben Wissenschaftlerinnen und Wissenschaftler des Laser Zentrum Hannover e.V. (LZH) ein laserbasiertes Schneidverfahren entwickelt und validiert. Mit diesem gelangen beim Zerschneiden der Reaktorbehältereinbauten bis zu 95 Prozent weniger radioaktiv kontaminierte Sekundärabfälle ins Wasser.

Beim direkten Rückbau werden die Reaktorkomponenten an Ort und Stelle im Kühlwasser zerlegt. Für diesen Ansatz hat sich die Gruppe Unterwassertechnik des LZH eine bestimmte Eigenschaft des Laserstrahlschneidens zu Nutze gemacht: die Schmelze aus der Fuge bleibt beim Schneiden am Blech haften. Bei konventionellen Verfahren, wie dem Wasserstrahlschneiden oder dem Schneiden mit Sägeblättern, geht Material aus der Fuge und prozessabhängig gegebenenfalls auch zusätzlich Abrasivmittel ins Kühlwasser über. Das Wasser muss dann aufwendig von diesen Sekundärabfällen gereinigt werden.

Parameter optimiert: 95 Prozent weniger Sekundärabfall im Wasser

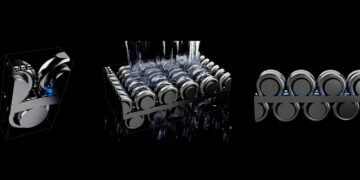

Durch geschicktes Anpassen der Parameter wie Laserleistung, Gasdruck und Schneidgeschwindigkeit, konnten die Forschenden den Gewichtsverlust beim Schneiden von Edelstahlblechen bis zu 95 Prozent verringern. Entsprechend weniger Sekundärabfälle gehen ins Wasser über. Der Prozess funktioniert ähnlich bei Zirkoniumlegierungen, ein ebenfalls übliches Material für Reaktorkomponenten.

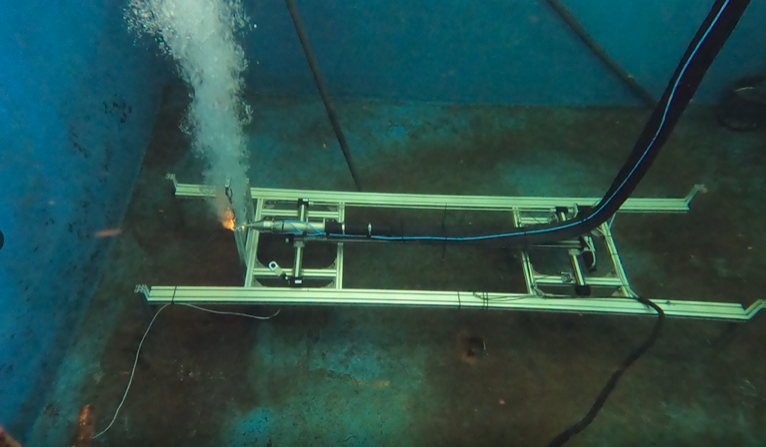

Erfolgreiche Tests im Unterwassertechnikum Hannover

Im Unterwassertechnikum Hannover der Leibniz Universität Hannover gelang es der Gruppe in einer Wassertiefe von vier Metern erfolgreich drei und fünfzehn Millimeter dicke Edelstahlbleche zu schneiden. Dafür haben sie eine Laseroptik entwickelt und gebaut, die darauf optimiert ist, Kraftwerkskomponenten unter Wasser zu zerlegen. Die Versuche führten sie mit einem mobilen Scheibenlaser der Laser on Demand GmbH, einer LZH-Ausgründung, durch. Im Rahmen der Validierung konnte die Gruppe Unterwassertechnik des LZH zusammen mit dem Partner Orano GmbH, Nürnberg, den Prozess vom Labormaßstab auf Industrie-nahe Konditionen heben, entsprechend dem Technology Readiness Level 6.