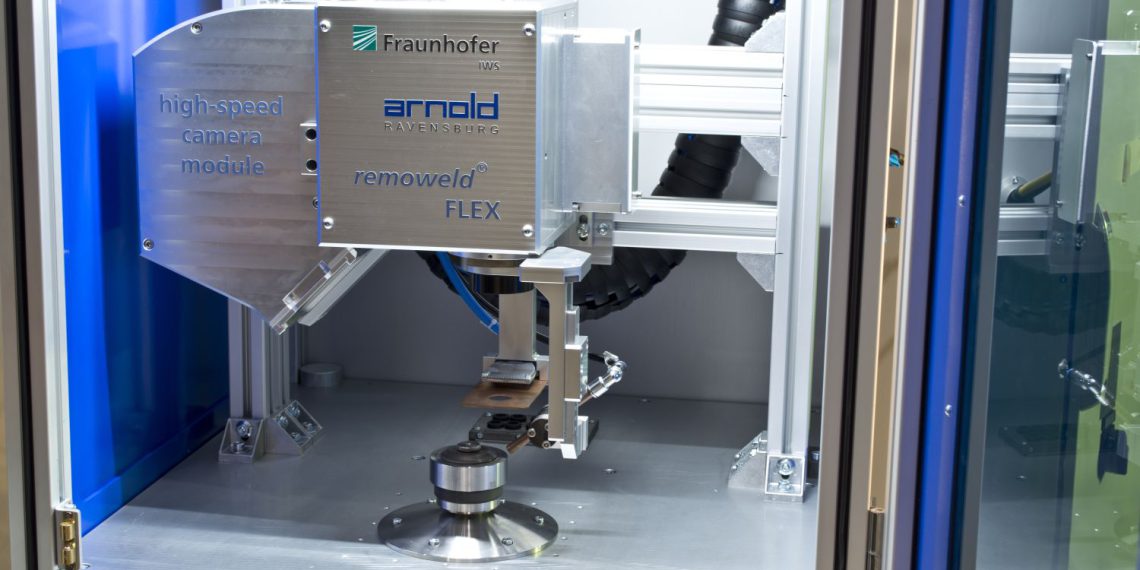

Fraunhofer-Ingenieure aus Dresden haben ein neues Laserschweißverfahren entwickelt, das auf einem schnell pendelnden Laserstrahl basiert. Diese Technologie unter der Bezeichnung Remoweld Flex eignet sich für qualitativ besonders anspruchsvolle Prozesse – insbesondere für Bauteile, die gegen Wasser und andere unerwünschte Umwelteinflüsse mediendicht verschlossen werden müssen. Dazu gehören bislang als nahezu unschweißbar geltende Gehäuse für elektrische und elektronische Bauteile, Wärmetauscher und Kühlung, die häufig aus Alu-Druckguss bestehen. An der Entwicklung beteiligt waren das Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS sowie die Maschinenfabrik Arnold aus Ravensburg.

Die neuen Schweißköpfe aus Dresden sind nicht nur für den Elektroautomobilbau interessant, ist Dr. Dirk Dittrich überzeugt, der am Fraunhofer IWS die Gruppe für Laserstrahlschweißen leitet. “Wir sehen viele Anwendungsszenarien”, betont er. Wenn die Industrie künftig beispielsweise motornahe Kühlwasserkreisläufe mit hochbelastbaren Laserschweißnähten statt mit Schrauben und Kunststoff abdichten kann, dürfte dies die Lebensdauer und die Ausfallsicherheit der Motorkühlungen deutlich verbessern.

Widerspenstige Alu-Druckgussteile

Das neue Verfahren empfiehlt sich überall dort, wo schwer schweißbare Materialien im Einsatz sind und wo Bauteile bisher nur mit ganz klassischen Mitteln – und teilweise noch per Hand – abzudichten sind. Ein Beispiel dafür ist die Elektroautoproduktion. In diesen Fahrzeugen müssen Batterien und andere elektrische Steuergeräte gekühlt werden. Die Elektrik aber darf wiederum nicht mit dem Kühlwasser in Kontakt kommen, sonst entstehen Kurzschlüsse. Daher werden Steuergeräte oft durch Gehäuse aus leichtem Aluminium-Druckguss geschützt. Nach der Montage werden sie durch aufgeschraubte Deckel und Kunststoffdichtungen verkapselt. Das ist zwar umständlich, war bisher aber kaum anders zu lösen. Denn Aluminium-Druckguss ließ sich nicht zuverlässig genug wasserdicht verschweißen. Der Grund dafür sind gasgefüllte Hohlräume im Alu-Druckguss. Schneidet ein klassischer Laser diese “Kavitäten” an, ähnelt der Effekt einem abrupt geöffneten Luftballon: Das eingeschlossene Gas entweicht schlagartig aus dem Hohlraum und schleudert die flüssige Metallschmelze gleichzeitig heraus, die der Laser eben erzeugt hat. Erkaltet die Naht in diesem Zustand, bleiben Fehlstellen zurück. Durch solche kleine Undichtheiten könnte letztlich Wasser die Elektrik erreichen.

Feiner Laserstrahl rasant bewegt

Die IWS-Entwickler haben einen Weg gefunden, wie sich solche Alugussteile trotzdem sicher und wasserdicht verschweißen lassen: In dem Remoweld-Flex-Arbeitskopf pendelt der Laserstrahl mit einem geringen Strahldurchmesser von nur etwa einem Zehntelmillimeter rasant über das Material. Vorstellen könne man sich dies wie den Einsatz einer Präzisionsnadel anstelle eines groben Brenners, erklärt Dirk Dittrich. Diese “Lichtnadel” schwingt mehrere Tausend Mal pro Sekunde im Schmelzbad: Das ESL2-100 Modul, eine am Fraunhofer IWS entwickelte Systemtechnik um Laser-Scanner direkt in die Anlagensteuerung (SPS) einzubinden, steuert die Bewegung präzise und reaktionsschnell pendelnd entlang der gewünschten Konturen. Dabei entsteht eine sehr gleichmäßige und vor allem wasserdichte Schweißnaht.

“Wir haben damit eine sehr attraktive Lösung für mittelständische Automobilzulieferer und viele andere Industriekunden gefunden”, ist der Gruppenleiter überzeugt. Möglich geworden sei dies durch ein gut abgestimmtes Zusammenspiel von Laser-Scannern, Spiegeloptiken, Echtzeitsteuerungen und weiteren Systemkomponenten. Zudem sind die Lasermodule flexibel erweiterbar. Sie lassen sich zum Beispiel mit Hochgeschwindigkeitskameras für die Echtzeitqualitätskontrolle koppeln. Auch erfasst die Anlage zahlreiche Sensordaten während des Schweißprozesses, die Hinweise auf Optimierungspotenziale geben können.

Wichtiger Schritt zu Industrie 4.0 und Digitalisierung

Insofern ist die Remoweld-Flex-Technologie auch ein wichtiger Schritt hin zur Industrie 4.0: “Laserschweißprozesse ermöglichen einen sehr hohen Automatisierungsgrad im Vergleich beispielsweise zum Schrauben”, erklärt Dirk Dittrich. Dadurch lassen sich Digitalisierungslücken in der Produktion schließen. Denn die Arbeitsschritte eines Monteurs, der einen Anschlussstutzen manuell abzudichten versucht, lassen sich beispielsweise nur schwer in computerfassbare Werte übersetzen. Ein Laserschweißkopf dagegen arbeitet ohnehin digital.

Anderseits können die Nutzer aus den ausgelesenen Prozessdaten digitale Bauteilakten gewinnen. Diese detaillierten elektronischen Dokumentationen sind in immer mehr Branchen gefragt, um spätere Regressansprüche bei Defekten regulieren zu können und um in der Massenproduktion auf eine gleichbleibend hohe Fertigungsqualität zu kommen. “Hier sind durch unsere Verfahren Riesenfortschritte möglich”, schätzt der Gruppenleiter ein.