Das Wasser, was die Sonderabfallverbrennungsanlage verlässt, ist nicht nur mit Schwermetallen und Schadstoffpartikeln stark belastet, es ist zudem so sauer wie konzentrierte Salzsäure. In zwei Stufen wird dem Wasser in Rührbehältern Kalkmilch zudosiert und damit der pH-Wert auf 9,3 angehoben. Bei diesem Wert bilden Schwermetalle wie Blei, Kupfer oder Quecksilber flockige Hydroxide. Durch Zugabe von Flockungshilfsmitteln werden größere, leichter sedimentierbare Flocken erzeugt. Das relativ schnell fließende Wasser wird aus den Rührbehältern in Schrägklärer geleitet, in denen sich die Fließgeschwindigkeit drastisch verringert. Die Flocken haben dort Zeit sich am Boden abzusetzen, während das saubere Wasser am oberen Rand abläuft.

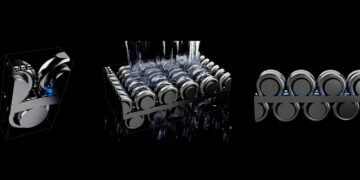

Die feuchten Schlammflocken werden in 8 vollautomatische Filterpressen der Firma Aquachem gefüllt. Die Membranen drücken bis zu 50 Prozent des gebundenen Wassers aus den Flocken. Übrig bleibt ein Filterkuchen, der hart ist wie Beton und gut auf der eigenen Sonderabfalldeponie eingebaut werden kann. Das Wasser wird praktischerweise ohne zusätzliche Pumpenergie in die benachbarte Gemeinschaftskläranlage geleitet.

i‑Flock für eine sichere und effizente Abwasserreinigung

Damit der beschriebene vierstufige Reinigungsprozess auch rund um die Uhr sicher und störungsfrei abläuft, gibt es das moderne Überwachungssystem i‑Flock. Das i‑Flock schickt einen Laserstrahl in den Schrägklärer und bestimmt dort die Sinkgeschwindigkeit der Schlammflocken. Ist diese zu gering, wird weiter vorne im Prozess mehr Flockungshilfsmittel zudosiert. Zudem kann das Gerät auch feststellen, wieviel Schlamm in die Pressen eingebracht werden wird und diese entsprechend ansteuern. Eine vergleichbare Steuerung regelt die Zugabe von Kalkmilch und damit das Ausfällen von Schwermetallen. So wird der gesamte Prozess nahezu automatisch gesteuert.

“Bei dieser neuen Anlage wird sichtbar, wo unsere Reise in den Entsorgungsanlagen hingeht. Wir werden, da wo es geht und ökonomisch Sinn macht, die Prozesse mehr automatisieren. Aber wir werden immer qualifizierte, gut ausgebildete Mitarbeiter benötigen, die wissen, was die Automaten machen und bei Bedarf gezielt eingreifen können”, erklärt Fleth. Zudem müssen auch bei der automatisierten WWB, regelmäßig Dichtungen überprüft, Ablagerungen beseitigt und die Teilprozesse in der Messwarte überwacht werden.