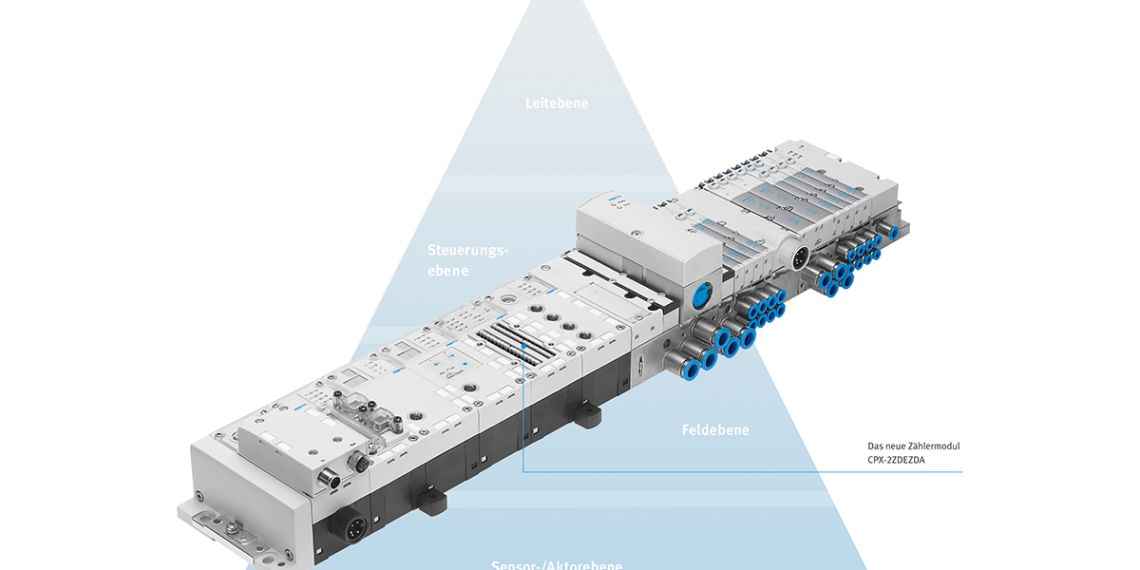

Flexible und modulare Filtrationsanlagen erfordern autarke intelligente Units. Hier kommen Prozessindustrie und Fertigungsindustrie zusammen – und damit auch die Ansätze der Industrie 4.0, der vierten industriellen Revolution. Die Digitalisierung und Vernetzung ermöglicht es, automatisierte Module auf der Feldebene einfach und zuverlässig mit einem übergeordneten Leitsystem zu verbinden und gleichermaßen die Kommunikation untereinander herzustellen – genauso wie Lego-Steine* einfach ineinander geklickt ein festes, aber dennoch flexibles Gefüge ergeben.

Industrie 4.0 als Lösung

Denn um die Wettbewerbsfähigkeit in immer volatileren Märkten zu erhalten, werden flexible Produktionsprozesse benötigt, wie sie im Leitbild „Industrie 4.0“ beschrieben sind. Voraussetzung dafür sind adaptive, sich selbst konfigurierende und selbstorganisierende flexible Wasseraufbereitungsanlagen mit einem hohen Vernetzungsgrad. Bei Batchprozessen und Anlagen mit verschiedenen Filtrationstechnologien ist die verfahrenstechnische und funktionale Modularisierung von Teilanlagen ein sinnvoller Schritt.

Beispiel Getränkeherstellung

Je nach Standort der Fabrik ist die Verschmutzung des Rohwassers sehr unterschiedlich. Daher sind mehrere Aufbereitungsschritte nötig, um qualitativ hochwertiges Wasser zu erhalten. Ein Mix verschiedener Teilanlagen wie Kiesfilter, Ionentauscher, Ultrafiltrations- oder Umkehrosmoseanlagen und einer Pumpstation schafft Abhilfe.

Ebenso schwankt die Absatzmenge des Endproduktes auf dem Konsumgütermarkt stark.Daher schwanken auch die Verbrauchsmengen von Produkt- und Prozesswasser. Umso wichtiger ist daher eine flexible Wasseraufbereitung, die auf modularer Automation beruht.

Modular und intelligent

Jedes Modul trägt in sich die vollständige Automation, die es für die Abarbeitung seines eigenen Prozesses benötigt. Die Automation könnte auch ein zentrales Leitsystem übernehmen. Ein Leitsystem ist jedoch für modulare Anlagen mit der Forderung des einfachen Austausches einzelner Module nicht ausgelegt. Verfahrenstechnische Module benötigen aber eine kleine, anpassbare und autarke Automatisierung.

Durch die Umsetzung dezentraler, intelligenter Lösungen in den einzelnen Modulen entfällt die Neuprogrammierung und ‑konfiguration der Applikationssoftware. Die Module können mit niedrigstem Aufwand in die automatisierungstechnische Gesamtlösung der Produktion integriert werden. Damit kann man eine Vielzahl automatisierter Module der Anlage beifügen, ohne die Automatisierungstechnik der Gesamtanlage ausbauen zu müssen. „Es geht darum, Anlagen einfach erweitern oder modifizieren zu können, um nicht sofort in großtechnische Anlagen gehen zu müssen, eben Numbering-up statt Scale-up“, erklärt Dr. Eckhard Roos, Leiter Key Account und Industry Segment Management Process Automation bei Festo.

Automatisierungsplattform CPX

Als zentraler Baustein einer modularen Automation erweist sich einmal mehr die Automatisierungsplattform CPX von Festo. Sie kann neben dem pneumatischen Teil mit ihren Ausführungen in IP65/67 auch eine SPS sowie Remote-IOs für viele Sensoren wie etwa Drucküberwachung und Durchfluss‑, Leitfähigkeits- oder Temperaturmessung modular auf ihrer Plattform aufnehmen.

Damit lässt sich beispielsweise in der Wasseraufbereitung die Automatisierung von Skids in unterschiedlichen Ausprägungen – je nach gewünschtem Anwendungsfall – aufbauen. Dieses Konzept lässt sich besonders gut bei voll transportablen Filtersystemen für einen geringen Wasserbedarf von bis zu 1.000 m³ pro Tag anwenden. Die transportablen Filtersysteme ermöglichen es, die Wasserproduktion sehr schnell in Betrieb zu nehmen.

Varianten von Skids

Kommen beispielsweise Pumpen-Skids aufgrund ihrer geringen Komplexität mit wenigen Ventilscheiben im pneumatischen Teil der CPX/MPA aus, so benötigen etwa Filtrations- Skids analoge Eingänge für die Drucküberwachung und Messung von PH-Wert, Trübung oder Leitfähigkeit. Hinzu kommen auch analoge Ausgänge für Regelarmaturen oder auf der CPX/ MPA integrierte Druckregelventile für einen Membran-Integritätstest.

Die Skids müssen autonom funktionieren und extrem zuverlässig sein. Sie kommunizieren kontinuierlich mit einer Master-Steuerung, die das Management des Gesamtsystems organisiert. Vorteilhaft an den Skids ist auch, dass die Kosten für Verkabelung und Verdrahtung vergleichsweise niedrig sind.

Vorteile fürs Engineering

Das sind aber nicht die einzigen Vorteile der modularen Automation. Bei Integration eines zusätzlichen Verfahrensschrittes in die Wasseraufbereitungsanlage, lässt sich durch den Einsatz von Modulen das Engineering beschleunigen und kostengünstiger gestalten. Eine Erweiterung erfordert nämlich nicht die Anpassung des Automatisierungskonzeptes der Gesamtanlage. Es genügt die automatisierten Module an das Managementsystem anzuschließen. Damit ist eine reibungslose Kommunikation zwischen den verschiedenen Ebenen der Automatisierungspyramide gewährleistet.

Für OEMs bedeutet das modulare Konzept aber auch, Kleinserien von einheitlichen Modulen oder Skids schon auf Lager fertigen zu können. Damit erzielen sie Skalenerträge in Produktion sowie Montage und senken ihre Kosten. Zusätzlich erhöhen sie ihre Lieferfähigkeit und ermöglichen den Endkunden, mit den richtigen Produktionsmengen neuer Produkte früher am Markt auftreten zu können. „Gelingt dann noch die Bedienung der prozesstechnischen Anlagen über mobile Endgeräte, ist ein weiterer Brückenschlag zu Industrie 4.0 realisiert“, ergänzt Automatisierungsexperte Roos.