Effizientes, sicheres und damit kommerziell nutzbares hybridelektrisches Fliegen : So lautet das Ziel des Forschungsverbunds EnaBle, der vom Bundesministerium für Wirtschaft und Energie mit insgesamt 8 Millionen Euro gefördert wird. Dabei geht es um die Weiterentwicklung und Optimierung eines hochinnovativen Hybridantriebssystems für den Flugverkehr, das Brennstoffzellen und Batteriesysteme vereint. Herzstück ist ein elektrisches 250 kW Antriebsstrangmodul, bei dem Druckluft-gespeiste Brennstoffzellen zum Einsatz kommen. Beteiligt an dem Projekt, das von Diehl Aerospace geführt wird, ist auch die Universität Ulm.

Der Luftverkehr muss in Zukunft sauberer werden und leiser. Um das zu erreichen, braucht es hochinnovative Lösungen für umweltfreundliche Flugantriebe. Besonders vielversprechend sind hier Hybridsysteme, die Brennstoffzellen und Batterien vereinen. Sie erreichen nicht nur deutlich höhere Reichweiten als reine E‑Flieger, sondern bieten auch das technologische Potential für ein Upscaling hin zu größeren Leistungsklassen. Um den Weg bis zur industriellen Herstellung und gewerblichen Verwertung dieser anspruchsvollen Technologie zu beschleunigen, fördert das Bundesministerium für Wirtschaft und Energie (BMWi) den Forschungsverbund EnaBle mit 8 Millionen Euro. Beteiligt an dem Konsortium sind die Firmen Diehl Aerospace und MTU Aero Engines, zwei führende Industrieunternehmen aus dem Luftfahrtbereich, sowie das Deutsche Zentrum für Luft- und Raumfahrt (DLR), die DLR-Ausgründung H2Fly und die Universität Ulm.

„Wir arbeiten gemeinsam an der Entwicklung eines hybridelektrischen Antriebs bestehend aus Brennstoffzelle, Batterie, Leistungselektronik und Power Management System. Das konkrete Ziel, das wir dabei erreichen wollen, ist die zeitnahe industrielle Umsetzung für leichte Motorflugzeuge mit bis zu 19 Sitzen.“

— Ronny A. Knepple

Der Ingenieur verantwortet den Bereich Energiesysteme bei der Diehl Aerospace. Das Unternehmen, das den Forschungsverbund EnaBle koordiniert, ist Technologieführer für Avionik-Systeme und Spezialist für Cockpit-Ausrüstungen.

Wie funktionieren solche Hybridsysteme eigentlich? „Die Brennstoffzelle produziert Strom aus Wasserstoff und stellt damit die energetische Grundlage des Propellerantriebes sicher. Lithium-Ionen-Batterien liefern während des Starts oder Steigfluges zusätzliche Leistung, die benötigt wird, um die Reiseflughöhe zu erreichen“, sagt Dr. Caroline Willich, Wissenschaftlerin vom Institut für Energiewandlung und ‑speicherung der Universität Ulm.

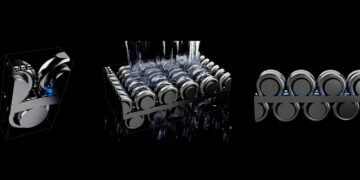

Die Ingenieurin leitet gemeinsam mit ihrer Institutskollegin Dr. Christiane Bauer die Ulmer Teilprojekte. An der Uni Ulm soll unter anderem das Luftversorgungsmodul für die Brennstoffzellen entwickelt werden. „Die Brennstoffzellen, die hier zum Einsatz kommen, werden mit Druckluft betrieben. Die Druck-Aufladung macht die Brennstoffzellen effizienter und ermöglicht höhere Leistungen. Dies ist besonders in Flugzeugen von großem Interesse, denn diese bewegen sich in großer Höhe und damit im Unterdruckbereich“, erläutert Willich.

In der Ulmer Verantwortung liegt auch die Entwicklung und Optimierung des Leistungsmanagementsystems. Dieses muss präzise, schnell und ausfallsicher dafür sorgen, dass die Batterie bei hohem Leistungsbedarf zusätzliche Energie für den Antrieb zur Verfügung stellt und während des Fluges wieder geladen werden kann. Das Leistungsmanagementsystem soll dabei in der Lage sein, auf die Anforderungen unterschiedlicher Flugprofile präzise und anwendungsnah zu reagieren. Ein ganz besonderes Alleinstellungsmerkmal am Brennstoffzellen-Forschungsstandort Ulm ist ein Teststand, der in eine klimatisierte Unterdruckkammer integriert ist. So können ganze Antriebsstrangsysteme unter realistischen, flugrelevanten Bedingungen charakterisiert und getestet werden.

Modularisierung erhöht Skalierbarkeit und erleichtert Wartung und Reparatur

Ein ganz zentraler Aspekt bei der Entwicklung des Antriebsstrangs ist die Modularisierung. Die Verbundpartner wollen damit einerseits die Skalierbarkeit des Systems erhöhen, die letztendlich entscheidend dafür ist, dass ein Prototyp industriell in Serie gehen kann. Andererseits begünstigt ein modulares Entwicklungskonzept auch die Fehlererkennung und ‑behebung und sorgt so für Erleichterungen bei der Wartung und Reparatur, was wiederum mehr Sicherheit bringt. Hard- und Software müssen dafür optimal aufeinander abgestimmt sein.

Entscheidend für den Projekterfolg ist nicht zuletzt die generische Rechnerplattform, die im Rahmen von EnaBle entwickelt und eingesetzt werden soll, samt umfassender Steuerungs- und Regelungsalgorithmen, die für einen effizienten und reibungslosen Betrieb des Antriebsstrangs sorgen sollen. Diehl Aerospace stellt dafür eine sogenannte Integrierte Modulare Avionik (IMA) zur Verfügung. Die Abkürzung bezeichnet eine modulare rechnergestützte Elektronikeinheit aus standardisierten Komponenten und Schnittstellen, die im Flugzeug dafür sorgt, dass die verschiedenen Systeme miteinander kommunizieren können.

Das Institut für Technische Thermodynamik am DLR kümmert sich speziell um die Entwicklung des Brennstoffzellen- und Batteriesystems. An der Universität Ulm – wie bereits beschrieben – konzentriert man sich insbesondere auf das Luftversorgungsmodul für die Druckluft-Brennstoffzelle, das ausfallsichere Leistungsmanagement sowie die Prüfung des neuen hybriden Gesamtantriebsstranges in der Uni-eigenen Testanlage mit klimatisierter Unterdruckkammer. MTU Aero Engines, führender deutscher Triebwerkhersteller, arbeitet an der Gesamtintegration des Entwicklungskonzepts für Flugzeuge aus der Klasse der 19 bis 80 Sitzer. Die DLR-Ausgründung H2Fly widmet sich im Rahmen von EnaBle insbesondere der Klärung sicherheitstechnischer Anforderungen und Fragen der Zulassung.

Das Institut für Technische Thermodynamik am DLR kümmert sich speziell um die Entwicklung des Brennstoffzellen- und Batteriesystems. An der Universität Ulm – wie bereits beschrieben – konzentriert man sich insbesondere auf das Luftversorgungsmodul für die Druckluft-Brennstoffzelle, das ausfallsichere Leistungsmanagement sowie die Prüfung des neuen hybriden Gesamtantriebsstranges in der Uni-eigenen Testanlage mit klimatisierter Unterdruckkammer. MTU Aero Engines, führender deutscher Triebwerkhersteller, arbeitet an der Gesamtintegration des Entwicklungskonzepts für Flugzeuge aus der Klasse der 19 bis 80 Sitzer. Die DLR-Ausgründung H2Fly widmet sich im Rahmen von EnaBle insbesondere der Klärung sicherheitstechnischer Anforderungen und Fragen der Zulassung.

„Industrieunternehmen, Forschungseinrichtungen und Ausgründungen arbeiten bei EnaBle Hand in Hand. Letztendlich geht es um den Aufbau einer Gesamtsystemkompetenz für Brennstoffzellen-Batterie-Hybride, die dazu beitragen wird, den Technologiestandort Deutschland zu stärken und neue Arbeitsplätze zu schaffen“, sind die Projektpartner überzeugt. Aber auch die Universität Ulm und ihre Studierenden profitieren von diesem industrienahen Verbundprojekt: „EnaBle gibt unseren Nachwuchswissenschaftlerinnen und Wissenschaftlern die Chance, anwendungsnahe Forschung in einem hochinnovativen Umfeld zu betreiben. Unsere Ingenieure und Ingenieurinnen lernen dabei, nach Normen und Qualitätsrichtlinien zu arbeiten, die Industrialisierung von Produkten vorzubereiten und gleichzeitig Zukunftstechnologien weiterzutreiben“, betont Dr. Christiane Bauer.