Automated Fiber Placement (AFP) steht für einen vollautomatisierten Fertigungsprozess von Bauteilen aus Verbundwerkstoffen. Diese kommen in der Öl- und Gasindustrie sowie in der Luft- und Raumfahrt, wo sie häufig extremen Belastungen ausgesetzt sind, zum Einsatz. Trelleborg Sealing Solutions präsentierte vom 3. bis 6. September 2019 auf der SPE Offshore Europe in Aberdeen (Schottland) seine fortschrittlichen Verbundbauteile sowie sein langjähriges Know-how rund um die AFP-Technologie.

Hinter AFP (Automated Fiber Placement) verbirgt sich ein additives Verfahren zur Herstellung von Verbundbauteilen. Robotergeführt werden faserverstärkte Kunststoffbänder unter Anwendung von Druck und Temperatur entlang eines vorgegebenen Pfads auf der Werkzeugoberfläche abgelegt. Die AFP-Technologie ermöglicht es, dass während des gesamten Prozesses sowohl Temperatur und Druck als auch Legegeschwindigkeit kontrolliert und überwacht werden können. Dies führt zu einem Fertigungsprozess ohne Autoklav, der sich wiederholen lässt und sowohl den manuellen Arbeitseinsatz als auch die Bearbeitungszeit verkürzt. Gleichzeitig können komplexe Geometrien gefertigt werden, die sich sonst nur schwer herstellen lassen. Die gefertigten Verbundbauteile eigenen sich für Anwendungen in der Öl- und Gasindustrie, der Luft- und Raumfahrt sowie in Industrien, bei denen es auf Leichtbauweise und hohe Widerstandsfähigkeit gegen Umwelteinflüsse ankommt.

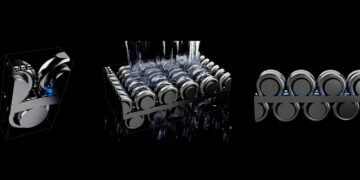

Ein gelungenes Produktbeispiel für die Öl- und Gasindustrie, ist die mit Carbonfasern verstärkte Hydraulikpumpe, die Trelleborg gemeinsam mit einem Dienstleister für Ölfeldservice aus dem texanischen Houston (USA) entwickelt hat. Sie ist für den Einsatz in extrem tiefen Gewässern konzipiert, in denen Salzwasserkorrosion, niedrige Temperaturen und extremer Wasserdruck zu katastrophalen Ausfällen in Anlagen führen können – speziell bei Bauteilen, welche ausschließlich aus Metall und ohne die Verwendung von verstärkenden Verbundwerkstoffen hergestellt wurden. Durch das laserbasierte Herstellungsverfahren mit AFP wird der Fertigungsdurchsatz erheblich erhöht, was gerade bei Großprojekten entscheidend ist, da diese häufig Hunderte oder Tausende von Kilogramm Verbundwerkstoff pro Bauteil erfordern.

Laut Reid Hislop, Product Manager bei Trelleborg Sealing Solutions, sprechen neben der erhöhten Festigkeit und dem geringeren Gewicht auch die mehr als 30-jährige Erfahrung des Unternehmens in der AFP-Technologie für Federn aus Verbundwerkstoffen und die technisch fortschrittlichen Verbundlager, die für die oft rauen Anwendungsumgebungen in der Öl- und Gasindustrie geeignet sind.

„Der größte Teil des Materials, das wir verwenden, ist inert und hält extremen Bedingungen stand, wohingegen andere Materialien wie zum Beispiel Metalle korrodieren und ausfallen“, sagt Reid Hislop. „Unser Prozess beginnt mit einem unidirektionalen Prepreg-Composite (Prepregs sind mit Reaktionsharzen vorimprägnierte textile Faser-Halbzeuge), der es uns ermöglicht, Verbundwerkstoffe mit AFP in einer sehr präzisen Geometrie auszulegen und dabei eine große Festigkeit zu erreichen. Verbundwerkstoffe sind nicht neu, nur ihr Einsatz in der Öl- und Gasindustrie. Daher ist die Zusammenarbeit mit unserem Expertenteam für unsere Öl- und Gaskunden ausgesprochen wichtig.“