Mit dem Ziel, die Ostsee von sogenannten Geisternetzen zu befreien, also herrenlosen Fischereinetzen aus Kunststoff, ist das international tätige Recyclingunternehmen Tönsmeier seit September 2015 Partner des WWF Deutschland (World Wide Fund For Nature). Erprobt wird die umweltschonende Wiederverwertung der Netze aus Polypropylen und Polyamid. Mit an Bord ist die Vecoplan AG, um für das eingesammelte Material einen optimalen Prozess zu finden, der es transportiert, aufbereitet und verwertet. Nach ersten Tests lässt sich eine positive Bilanz ziehen.

Die Ostsee ist ein verhältnismäßig kleines Meer. Damit eignet es sich ideal, um relativ schnell ein Verfahren zu entwickeln, Geisternetze zu bergen, aufzubereiten, zu verwerten und die daraus gewonnenen Erkenntnisse auf andere, größere Weltmeere zu übertragen. Das ist der Grund, warum die Tönsmeier Gruppe mit Sitz in Porta Westfalica das Projekt „Geisternetze“ des WWF Deutschland als Partner unterstützt. Für die Aufbereitung der geborgenen Kunststoffnetze aus Polypropylen (PP) und Polyamid (PA) suchte Tönsmeier die Unterstützung der Vecoplan AG. Das Unternehmen mit Sitz in Bad Marienberg im Westerwald entwickelt und fertigt seit fast fünfzig Jahren Maschinen und Anlagen für die Ressourcen- und Recyclingwirtschaft. „Unsere Aufgabe war es, im hauseigenen Technologiezentrum nach Möglichkeiten zu suchen, die Netze werkstofflich zu verwerten“, sagt Vecoplan-Projektleiter Ulf Kramer.

Netze, Stellnetze oder Taue?

An der Ostsee bei Saßnitz konnten die Projektpartner rund 450 Kilogramm Material vom Meeresgrund bergen und in Big-Bags in den Westerwald transportieren. Auffallend war: Es enthielt viele Fremdstoffe, die sich in den Netzen verfangen hatten. Dazu gehörten 14 Kilogramm Altmetall wie Anker, Ketten oder Rohre, 37 Kilogramm Steine und Geröll, 21 Kilogramm Muscheln, vier Kilogramm Textilien und Schuhe und 20 Kilogramm Holz. Von Hand wurde das Material in grobe Netze, feine Stellnetze und feste Taue eingeteilt.

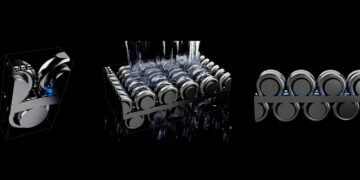

Um herauszufinden, welche Prozess- und Verfahrensschritte möglich und effektiv sind, wurden die vorsortierten Fraktionen verschiedenen Versuchen unterzogen. „Die Zerkleinerung hat problemlos funktioniert“, sagt Ulf Kramer. Vecoplan setzte für diesen wichtigen ersten Schritt des Aufbereitungsprozesses den Einwellenzerkleinerer VAZ 1600 M XL mit einem 110 Kilowatt HiTorc-Antrieb ein. Die Maschine wurde mit einem U‑Rotor und einer Sieblochung von 20 Millimeter Durchmesser konfiguriert. „Wir haben den VAZ deshalb so ausgerüstet, weil wir im Technologiezentrum bereits Versuche mit alten, ausrangierten Netzen gefahren hatten. Zudem konnten wir auf ein wenig Erfahrung zurückgreifen“, berichtet Ulf Kramer.

Die schweren Partikel lösen sich von den leichten

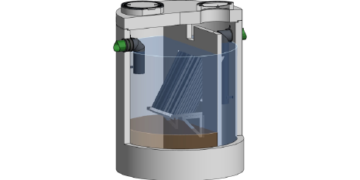

Das zerkleinerte, noch stark verschmutzte Netzmaterial wurde nach Magnetscheidung in Big-Bags aufgefangen und im nächsten Schritt nach dem Schwimm-Sink-Verfahren weiter sortiert. Dabei trennt sich durch unterschiedliche Dichten in den Becken beispielsweise der schwere Sand von den leichten Kunststoff-Partikeln. „Da sich Sand, Schlamm und im Netz eingearbeitete Bleigewichte absetzen, lässt sich das PP und PA6 von der Wasseroberfläche abschöpfen und nach einem zweiten Wasserbad separat dem Waschverfahren zuführen“, beschreibt Falk Schneider, Promovierender der University of Bath, der das Projekt im Auftrag des WWF wissenschaftlich begleitet.

Das zerkleinerte und nach Dichte getrennte Material wurde aus den Big-Bags in den Trichter der Aufgabeschnecke der Waschanlage gefüllt. Nun begann der spannende Prozess des Reinigens: Das Material wird während des Waschvorgangs aufgefasert und liegt nach der Friktionsbeanspruchung als freie Fasern vor. Das entwässerte Produkt wird in Big-Bags gefördert. In einer Produktionsanlage würde sich stattdessen eine Trocknung anschließen. „Visuell konnten wir für uns nach diesen Versuchen einen guten Wascherfolg feststellen. Die exakten Reinheitswerte werden noch von verschiedenen Universitäten in Laboren exakt untersucht“, erläutert Ulf Kramer mit Blick auf das gewonnene Material.

Das Recyceln und die wertstoffliche Rückführung der Kunststofffasern in den Prozess stehen damit noch auf dem Prüfstand. „In meiner Doktorarbeit, die auf diesen Versuchen aufbaut, wird der Prozess aus Sicht der Ökologie und der Ökonomie beschrieben“, berichtet Falk Schneider. „Wir wissen jetzt, dass es die Möglichkeit gibt, Geisternetze wieder aufzubereiten. Die Frage ist nur: Wie wirtschaftlich ist dies?“ Dazu wird es bald detaillierte Antworten geben.

Bild : Im Technologiezentrum von Vecoplan wird das Material aufbereitet. Dazu kommt der Einwellenzerkleinerer VAZ 1600 M XL mit HiTorc-Antrieb zum Einsatz.