Wasser ist lebenswichtig – Abwässer müssen daher möglichst effizient gereinigt werden. Möglich machen das keramische Membranen. Forscher vom Fraunhofer-Institut für Keramische Technologien und Systeme IKTS in Hermsdorf konnten die Trenngrenze dieser Membranen nun deutlich herabsetzen und erstmals auch gelöste organische Moleküle mit einer Molaren Masse von nur 200 Dalton zuverlässig abfiltrieren. So lassen sich selbst Industrie-Abwässer effizient reinigen.

Wer sich im Hochsommer schon einmal mit zu wenig Wasser im Gepäck einen sonnigen Küstenpfad entlang geschleppt hat, weiß: Ohne Wasser hält man nicht lange durch. Denn Wasser ist eine der Grundlagen des Lebens. Und auch in der Industrie ist das kühle Nass ein Muss: In vielen Produktionsprozessen dient es als Lösemittel, Reinigungsmittel, kühlt oder überträgt Wärme. Da zunehmend mehr Wasser verbraucht wird, gilt es, Abwässer aufzubereiten und wiederzuverwenden. Eine gute Möglichkeit dazu bieten keramische Membranen: Da sie auf mechanische Art und Weise trennen – also ähnlich wie ein Kaffeefilter – sind sie besonders energieeffizient. Allerdings war mit dieser Methode bisher bei einer Molekülgröße von 450 Dalton Schluss: Kleinere Moleküle konnten mit keramischen Membranen nicht abgetrennt werden. Experten zufolge galt es sogar als unmöglich, diese Grenze zu unterschreiten.

Erstmalig 200 Dalton kleine Moleküle abtrennbar

Dr. Ingolf Voigt, Dr.-Ing. Hannes Richter und Dipl.-Chem. Petra Puhlfürß vom Fraunhofer IKTS haben das Unmögliche geschafft. “Mit unseren keramischen Membranen erreichen wir erstmals eine molekulare Trenngrenze von 200 Dalton – und erzielen damit eine ganz neue Qualität”, freut sich Voigt, stellvertretender Institutsleiter des IKTS und Standortleiter in Hermsdorf.

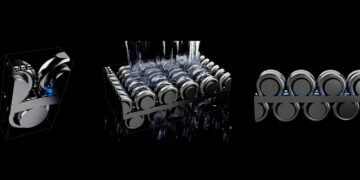

Doch wie ist den Forschern das gelungen? Auf dem Weg, das Unmögliche möglich zu machen, galt es zunächst verschiedene Hindernisse zu überwinden. Das erste lag in der Herstellung der Membran selbst: Möchte man so kleine Moleküle zuverlässig abtrennen, benötigt man eine Membran mit Poren, die kleiner sind als die Moleküle, die man abtrennen möchte. Außerdem müssen alle Poren möglichst gleich groß sein, da eine einzelne größere Öffnung ausreicht, um Moleküle hindurchrutschen zu lassen. Die Herausforderung lag also darin, möglichst kleine Poren zu erzeugen, die alle mehr oder weniger gleich groß sind. “Über eine Weiterentwicklung der Sol-Gel-Technik ist uns dies gelungen”, sagt Richter, Abteilungsleiter am IKTS. Die zweite Hürde lag darin, solche Membranschichten defektfrei über größere Flächen herzustellen. Auch dies ist den Fraunhofer-Forschern geglückt. “Während üblicherweise nur wenige Quadratzentimeter große Flächen beschichtet werden, haben wir eine Pilotanlage mit einer Membranfläche von 234 Quadratmetern ausgerüstet – unsere Membran ist also mehrere Größenordnungen größer”, verdeutlicht Puhlfürß, Wissenschaftlerin am IKTS.

Transfer vom Labor in die Praxis

Die besagte Pilotanlage wurde im Auftrag von Shell von der Firma Andreas Junghans – Anlagenbau und Edelstahlbearbeitung GmbH & Co. KG in Frankenberg gebaut und steht im kanadischen Alberta. Hier reinigt sie seit 2016 erfolgreich Abwasser, das bei der Förderung von Öl aus Ölsand verwendet wird. Derzeit planen die Forscher eine erste Produktionsanlage mit einer Membranfläche von mehr als 5000 Quadratmetern.

Auch in industriellen Produktionsprozessen bringen die neuartigen keramischen Membranen Vorteile: Mit ihnen lassen sich Teilströme direkt im Prozess reinigen und das gereinigte Wasser im Kreislauf führen – das spart Wasser und Energie.

Für die Entwicklung der keramischen Nanofiltrationsmembran erhalten Dr. Ingolf Voigt, Dr.-Ing. Hannes Richter und Dipl.-Chem. Petra Puhlfürß den diesjährigen Joseph-von-Fraunhofer-Preis. Die Jury begründet die Preisvergabe unter anderem mit “der erstmaligen Umsetzung für Filtrationsanwendungen im Rahmen dieser Materialklasse”.